- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Како ради машина за ласерско заваривање?

2023-07-19

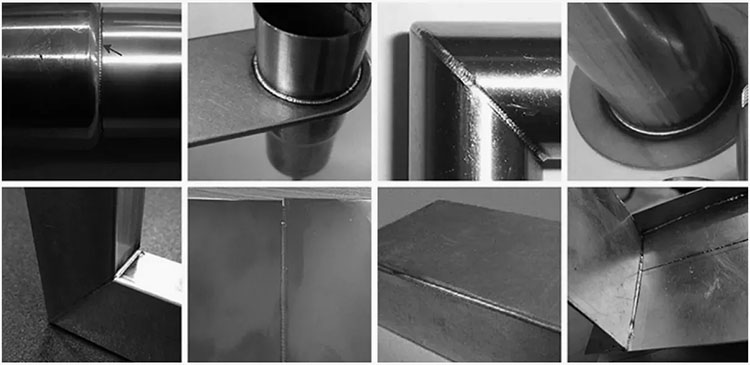

Ласерско заваривањенуди низ предности, укључујући прецизну контролу, велике брзине заваривања, минимално термичко изобличење и могућност заваривања сложених геометрија. Обично се користи у индустријама као што су аутомобилска, ваздухопловна, електроника и производња накита где је потребно високо квалитетно и ефикасно заваривање. Дакле, како ради ласерски заваривач?

Ласерски заваривач користи фокусирани ласерски зрак високог интензитета за спајање или спајање метала заједно. Процес укључује следеће кораке:

Генерација ласера: Машине за ласерско заваривање користе ласерски извор за генерисање високо фокусираног снопа светлости. Најчешћи типови ласера за заваривање су ласери у чврстом стању, ласери са влакнима и ЦО2 ласери.

Испорука зрака: Ласерски сноп се испоручује до радног предмета користећи различите методе као што су огледала или оптички каблови. Зрака је усмерена прецизно на подручје које се заварива.

Фокусирање: Ласерски зрак пролази кроз сочиво за фокусирање које сужава и концентрише зрак на малу величину тачке. Овај фокусирани сноп помаже да се постигне висока густина енергије на месту заваривања.

Припрема материјала: Припрема метала за заваривање, пазећи да су површине чисте и правилно поравнате. Делови су обично стегнути или причвршћени како би се одржао жељени положај током процеса заваривања.

Процес заваривања: Када је ласерски зрак прецизно фокусиран на радни предмет, висока густина енергије загрева метал, узрокујући да се топи и формира растопљени базен. Унос топлоте је локализован и контролисан, минимизирајући топлотну дисторзију околног материјала.

Формирање завара: Како се ласерски сноп креће дуж споја, растопљени метал се учвршћује и формира се завар. Кретање ласерског зрака може се контролисати помоћу роботске руке или ЦНЦ система како би се пратио жељени пут заваривања.

Хлађење и очвршћавање: Након што ласерски сноп прође, зона погођена топлотом се хлади и растопљени метал се учвршћује да би формирао јаку везу између материјала заваривања. Одговарајуће технике хлађења се могу користити за контролу брзине хлађења и смањење ризика од изобличења или пуцања.